Predictive Maintenance – oder auf Deutsch: vorausschauende Wartung – klingt erstmal nach Industrie 4.0-Buzzword. Dahinter steckt aber ein ganz praktisches Prinzip: Statt Maschinen erst zu reparieren, wenn sie kaputt sind (reaktiv), oder regelmäßig ohne echten Bedarf zu warten (präventiv), wird der ideale Wartungszeitpunkt dank Datenanalyse vorausberechnet. Und das spart bares Geld.

Themenübersicht

1. Wie funktioniert Predictive Maintenance?

1.1. Warum ist Predictive Maintenance so wertvoll?

1.2. Wo kommt Predictive Maintenance zum Einsatz?

1.3. Vorausschauende vs. klassische Wartung: Ein kurzer Vergleich

2. Predictive Maintenance und Industrie 4.0

2.1. Unsere Lösungen für Predictive Maintenance

Wie funktioniert Predictive Maintenance?

Stell dir vor, deine Maschine spricht mit dir. Nicht im klassischen Sinn – aber über Schalter und Sensoren, die Daten wie Temperatur, Vibration oder Laufzeit aufzeichnen. Diese Zustandsüberwachung (engl. „Condition Monitoring“) liefert kontinuierlich Informationen, die mit Algorithmen und künstlicher Intelligenz ausgewertet werden.

So erkennt das System:

→ „Achtung, die Lager laufen heiß – hier bahnt sich was an.“

→ „Diese Maschine hat ihre Soll-Zyklen fast erreicht – besser bald warten.“

Das Ganze passiert automatisiert, oft in Echtzeit, und hilft dir, Ausfälle in der Produktion zu vermeiden, bevor sie entstehen.

Warum ist Predictive Maintenance so wertvoll?

Hier ein paar handfeste Vorteile:

- Ausfallvermeidung:

Ungeplante Stillstände kosten Geld. Predictive Maintenance reduziert genau diese Ausfallrisiken. - Wartung nach Bedarf:

Statt starrer Wartungszyklen nur eingreifen, wenn es nötig ist – effizient und ressourcenschonend. - Längere Lebensdauer der Maschinen:

Wer rechtzeitig wartet, verhindert Folgeschäden. - Mehr Transparenz:

Alle Maschinenzustände auf einen Blick – über Dashboards, Apps oder Cloud-Portale. - Höhere Anlagenverfügbarkeit:

Mehr Produktion, weniger Stillstand – das freut Einkauf, Technik und Management.

Wo kommt Predictive Maintenance zum Einsatz?

Die Technik ist längst kein Zukunftsthema mehr – sie ist im Maschinenbau angekommen. Beispiele:

- In Produktionsanlagen, wo Sensorik an Motoren, Getrieben oder Förderbändern installiert wird.

- Bei älteren Maschinen (Retrofit), die nachgerüstet werden – ideal für Unternehmen, die nicht sofort alles neu kaufen wollen.

- In der Automobilindustrie, Logistik, Verpackungstechnik, Schienenverkehr oder Lebensmittelproduktion.

Wenn Daten verfügbar sind, lässt sich Predictive Maintenance nahezu überall einsetzen – besonders da, wo ungeplante Stillstände richtig teuer werden.

Vorausschauende vs. klassische Wartung: Ein kurzer Vergleich

| Wartungsart | Beschreibung | Nachteil |

| Reaktive Wartung | Reparatur nach Ausfall | Produktionsunterbrechung, hohe Kosten |

| Präventive Wartung | Wartung in festen Intervallen | Aufwand auch ohne konkreten Bedarf |

| Predictive Maintenance | Wartung nach tatsächlichem Maschinenzustand | Anfangsinvestition, aber schnell rentabel |

Predictive Maintenance und Industrie 4.0

Predictive Maintenance ist ein Kernbaustein der Industrie 4.0 – also der vernetzten, digitalen Produktion. Durch die Kombination aus Sensorik, Cloud-Plattformen, künstlicher Intelligenz und Machine Learning entsteht ein System, das ständig dazulernt und immer präziser vorhersagt, wann und wo Wartung nötig ist.

Das ist nicht nur für Technikbegeisterte spannend – sondern auch für den Einkauf:

Denn weniger Ausfälle und gezielter Ressourceneinsatz bedeuten klare wirtschaftliche Vorteile.

Unsere Lösungen für Predictive Maintenance

Wenn du jetzt denkst: „Klingt gut – aber wie fange ich damit an?“ – dann haben wir genau das Richtige.

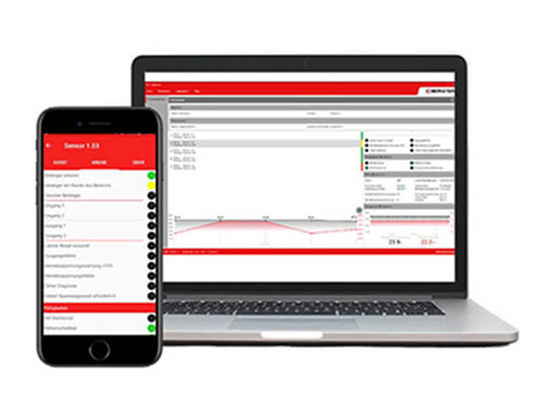

Mit dem Smart Safety System von BERNSTEIN lassen sich sicherheitsrelevante Maschinenkomponenten ganz einfach in ein digitales Wartungskonzept integrieren. Das System basiert auf dem DCD-Diagnosesystem, das Statusdaten von angeschlossenen Sicherheitsschaltern sammelt und zentral an ein Relais überträgt. Von dort aus können die Informationen über eine eigene Software sowohl mobil als App als auch stationär am Rechner eingesehen werden.

So siehst du jederzeit:

- ob ein Schalter ausgelöst wurde,

- wie viele Betriebszyklen bereits durchlaufen wurden,

- ob kritische Werte erreicht sind,

- und wann eine Wartung notwendig wird.

Das ist Predictive Maintenance auf Knopfdruck – auch für sicherheitskritische Komponenten.

→ Weitere technische Details findest du im Katalog zum Smart Safety System (PDF)

Retrofit: Predictive Maintenance für ältere Maschinen

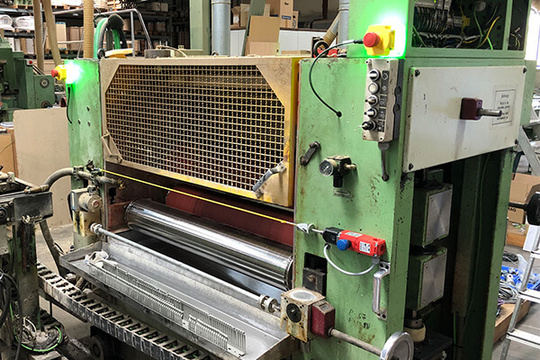

Predictive Maintenance lässt sich auch bei älteren Anlagen umsetzen – etwa durch gezieltes Nachrüsten. Ein Beispiel: Gemeinsam mit dem Unternehmen zfr control hat BERNSTEIN eine Kaschieranlage aus dem Jahr 1996 modernisiert.

Kern des Retrofits war das Smart Safety System mit DCD-Diagnosesystem, das Seilzugschalter, berührungslose Sensoren und Not-Halt-Geräte intelligent vernetzt. Die Reihenschaltung aller Komponenten über rund 100 Meter ermöglicht heute eine effiziente Zustandsüberwachung – inklusive schneller Fehlerdiagnose direkt am Gerät.

Ein sonst aufwendiger Spannungsabfall konnte durch die Übertragung der Betriebsspannung jedes Geräts gezielt erkannt und sofort behoben werden. Das spart Zeit und verhindert unnötige Stillstände – genau das, was Predictive Maintenance bei alten Maschinen leisten soll.

Fazit: Jetzt auf vorausschauende Wartung setzen

Predictive Maintenance ist kein Zukunftsmärchen, sondern eine handfeste Lösung gegen Ausfälle, unnötige Wartung und Ineffizienz. Der Einstieg ist leichter als gedacht – und der Effekt spürbar.

Willst du wissen, wie das bei dir funktionieren kann?

Wir helfen dir gern weiter – egal ob du gerade erst loslegst oder schon Daten sammelst.